Sie haben den Begriff Lean Management bestimmt schon mal gehört. Sei es aus der Studienzeit oder beim Austausch mit Kollegen. Aber auch wenn Sie mit dem Konzept noch nicht vertraut sind, sind Sie hier genau richtig. In den nächsten Abschnitten erläutern wir die Lean Management Methoden. Ebenso zeigen wir Ihnen, warum das Konzept in der Geschäftswelt immer beliebter wird. In diesem Blogbeitrag werden wir die Ursprünge, die Umsetzung und die Vorteile von Lean Management untersuchen.

Was ist Lean Management?

Lean Management (dt. schlankes Management) ist ein Ansatz zur Prozessoptimierung. Es ist eine Unternehmensführungsphilosophie. Das Ziel ist, Verschwendung zu beseitigen, um Qualität und Effizienz zu verbessern. Dabei wird die gesamte Wertschöpfungskette einbezogen. Das heißt, langfristig soll auch die Denkweise der Mitarbeiter geändert werden.

Das Lean-Konzept hat seinen Ursprung in der Fertigungsindustrie. Es kann aber für jede Art von Unternehmen angewendet werden. Durch Lean Management werden die Prozesse im Unternehmen effizienter und effektiver. Insbesondere geht es darum, die Kosten zu senken und die Kundenzufriedenheit zu steigern.

Viele Unternehmen möchten sich kontinuierlich verbessern. Natürlich sollte das Ganze dann auch noch kosteneffizient sein. Lean Management ist ein Ansatz, der Fehler oder Probleme als Chancen nutzt. Hierbei werden jegliche Bereiche Ihres Unternehmens beleuchtet. So finden Sie Schwachstellen und können diese beheben.

Das Konzept des Lean Management wurde verallgemeinert. Es bezieht sich nicht mehr nur noch auf die reine Produktion. Heutzutage gibt es Methoden, die in der Marketingabteilung funktionieren. Oder in der Softwareentwicklung die Prozesse optimieren.

Die 3 Grundideen des Lean Management

Das Lean-Konzept ist ein universelles Managementinstrument und verfolgt grundsätzlich 3 Ideen:

- Eliminierung von Verschwendung

- Kontinuierliche Verbesserung

- Befähigung der Mitarbeiter

Um weniger Verschwendung zu haben, sollten Sie unnütze Prozesse erkennen und eliminieren. Das kann zum Beispiel die Beseitigung unnötiger Arbeitsschritte sein. Oder die Verringerung des Zeitaufwands für Aktivitäten, die keinen Mehrwert schaffen.

Die kontinuierliche Verbesserung ist ein weiterer Kerngedanke des Lean Managements. Dabei schauen Sie sich die Prozesse und das Produkt an. Vielleicht können Sie Prozessschritte rationalisieren, um sie zu beschleunigen? Oder die Qualität eines Produkts verbessern? Lean Management hilft, Bereiche zu identifizieren, in denen Sie besser werden können.

Der dritte Kerngedanke ist die Befähigung der Mitarbeiter. Mit Hilfe des schlanken Managements lernen Ihre Mitarbeiter selbstständig Entscheidungen zu treffen. Sie ermutigen Ihre Mitarbeiter mit neuen Ideen zu experimentieren. Oder Sie übertragen ihnen die Verantwortung für die Lösung von Problemen. Durch Lean Management schaffen Sie ein Umfeld, in dem sich Ihre Mitarbeiter vielfältig entfalten können.

Nun haben Sie die Kerngedanken im schlanken Management kennengelernt. In den nächsten Abschnitten erläutern wir die Grundprinzipien des Lean Managements. Außerdem erfahren Sie, wie es entstanden ist.

Woher kommt das Lean Management

Lean Management hat seinen Ursprung im Fertigungsprozess. Angefangen hat es bereits mit Henry Ford. Dieser hat mit der Fließbandarbeit den Flow-Prozess eingeführt. Das heißt, die Produktion wurde schneller und es gab weniger unnütze Prozesse.

In den 1930er-Jahren hat Toyota den Ansatz weiterentwickelt und das gesamte Unternehmen einbezogen. Die Führungskräfte wollten Prozesse reduzieren, die keinen Mehrwert für das Endprodukt erbringen. Die ausführliche Geschichte zur Entstehung können Sie auf den Seiten des Lean Management Instituts in Englischer Sprache nachlesen.

Die 5 Prinzipien von Lean Management

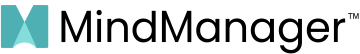

Der Gedankengang von Lean Management wurde in dem Buch The Machine That Changed the World (1990) ausführlich beschrieben. In einem Folgeband, Lean Thinking (1996), haben James P. Womack und Daniel T. Jones die Lean-Prinzipien auf Fünf reduziert:

- Mehrwert aus Sicht des Kunden erkennen

- Prozesse identifizieren die Mehrwert schaffen

- Arbeitsabläufe effizient gestalten

- Nach Kundenanfragen produzieren

- Fortlaufende Überprüfung und Verbesserung

Abbildung der 5 Prinzipien des Lean Managements

1. Definieren Sie den Mehrwert aus Kundensicht

Das Ziel eines Unternehmens ist es, ein Produkt anzubieten, für das ein Kunde bereit ist zu zahlen. Das kann natürlich auch eine Dienstleistung sein. Sie können den Mehrwert anhand der Wünsche Ihrer Kunden definieren. Der Kunde kauft, wenn Ihr Produkt seine Bedürfnisse erfüllt.

Der Wert liegt also in dem Problem, das Sie für den Kunden lösen. Genauer gesagt, in dem Teil der Lösung, für den Ihr Kunde bereit ist zu zahlen. Andere Prozesse, die keinen Mehrwert für das Endprodukt erzeugen, nennen wir Verschwendung.

Zunächst identifizieren Sie also den Wert, den Sie liefern wollen. Danach gehen Sie weiter zum nächsten Schritt.

2. Finden Sie heraus, wo der Mehrwert Ihres Unternehmens entsteht

Hierfür bilden Sie zunächst den Arbeitsablauf in Ihrem Unternehmen ab. Das heißt Sie

erfassen alle Prozesse und Personen, die an Ihrem Produkt beteiligt sind. Es geht um alle Abläufe, bis das Endprodukt an den Kunden geliefert wird. So sehen Sie, welche Teile des Prozesses keinen Wert bringen.

Dieses Lean-Prinzip zeigt Ihnen genau, wo Mehrwert entsteht. Zudem wird Ihnen klar, welche Prozesse beteiligt sind und wieviel Wert diese erzeugen. Am besten Teilen Sie die Prozesse in 3 Kategorien ein:

- wertschöpfend,

- notwendig

- verschwenderisch

Ziel ist es, wertschöpfende Arbeiten zu maximieren. Notwendige Tätigkeiten werden minimiert und Verschwendung ganz eliminiert.

Sie erkennen so viel leichter, welche Prozesse von welchen Teams durchgeführt werden. Sie sehen auch, wer verantwortlich ist für die Messung, Bewertung und Verbesserung dieses Prozesses.

3. Erstellen Sie einen kontinuierlichen Arbeitsablauf (Flow-Prozess)

Nachdem Sie herausgefunden haben, wie und wo der Mehrwert entsteht, befassen Sie sich mit Ihren Abteilungen. Sorgen Sie dafür, dass der Arbeitsablauf in jedem Team reibungslos funktioniert. Somit verhindern Sie Prozesse, die Kosten verursachen, das Produkt aber nicht verbessern.

Die Entwicklung eines Produkts oder einer Dienstleistung umfasst häufig funktionsübergreifende Teamarbeit. Es kann jederzeit zu Engpässen und Unterbrechungen kommen.

Teilen Sie die Arbeit in kleinere Chargen auf und visualisieren Sie den Arbeitslauf. Dies hilft Ihnen Blockaden im Prozess zu erkennen, die Sie dann beseitigen können.

4. Erstellen Sie ein Pull-System (Produktion nach Kundenbedarf)

Das Pull-System ist das Gegenteil eines Push-Systems. Beim Push-System produzieren Sie Produkte und vermarkten diese dann an Kunden. Beim Pull-System reagieren Sie auf die Nachfrage der Kunden. Sie produzieren also erst, wenn der Kunde ein Bedürfnis nach dem Produkt äußert.

Dieses Pull-System sorgt zudem für einen stabilen Arbeitsablauf, was wiederum Ressourcen spart. Ihre Teams können Aufgaben schneller und mit weniger Aufwand erledigen.

Beispiel für ein Pull-System

Stellen Sie sich vor, Sie gehen in ein Restaurant. Sie geben Ihre Bestellung auf, z. B. einen Salat und ein Nudelgericht. Der Koch beginnt mit der Zubereitung Ihrer Gerichte. Vielleicht wird sogar noch etwas frisch eingekauft vom Laden nebenan. Der Koch bereitet also Ihr Gericht zu, nachdem Sie es bestellt haben. Er hat nicht schon im Voraus viele Gerichte bereitstehen. Das wäre eine Verschwendung von Ressourcen.

5. Kontinuierliche Verbesserung

Haben Sie die vorgenannten Schritte umgesetzt, ist Ihr Lean-Management-System aufgebaut. Dieser letzte Schritt, ist aber der Wichtigste.

Denken Sie daran, dass Ihr System nicht unabhängig und unveränderlich ist. Bei jedem der beschriebenen Schritte können Probleme auftreten. Deshalb sollten Sie alle Mitarbeiter in die kontinuierliche Verbesserung des Prozesses einbeziehen. Dafür gibt es verschiedene Techniken.

Zum Beispiel tägliche Team-Sitzungen. Sie gehen durch, was bereits getan wurde, was noch zu tun ist und welche Hindernisse auftreten können. Dies ist eine einfache Möglichkeit, den Prozess täglich zu verbessern.

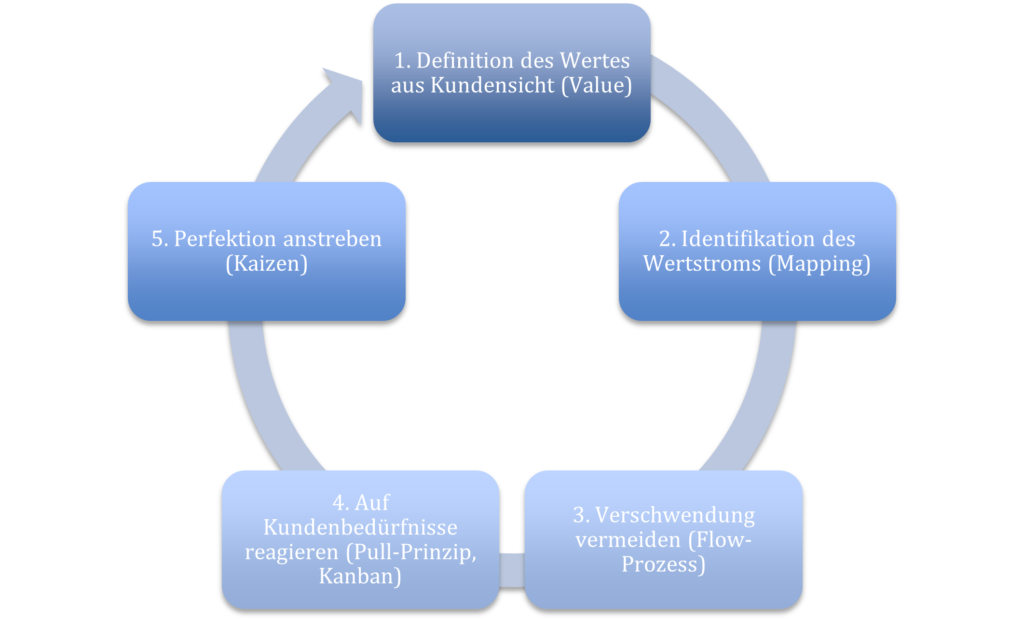

Abbildung zur Veränderung der Prozesse

Vorteile von Lean Management

Die Beliebtheit des schlanken Managements rührt daher, dass alle Aspekte eines Arbeitsprozesses integriert sind. Zudem werden alle Ebenen der Unternehmenshierarchie einbezogen.

Fokus

Durch die Anwendung der Lean-Methode können Sie verschwenderische Arbeiten reduzieren. Daher werden sich Ihre Mitarbeiter auf Aktivitäten konzentrieren, die einen Mehrwert schaffen.

Verbesserung von Produktivität und Effizienz

Ihre Mitarbeiter werden sie nicht durch unklare Aufgaben abgelenkt.

Klügere Prozesse (Pull-System)

Die Produktion gemäß Nachfrage ermöglicht eine bessere Nutzung der Ressourcen.

Infolgedessen wird Ihr Unternehmen (Team) viel flexibler. So können Sie viel schneller auf die Anforderungen der Verbraucher reagieren.

Die verschiedenen Tools des Lean Managements

Lean-Tools werden oft als Lern- und Experimentierlösungen beschrieben. Zuerst machen die Mitarbeiter sich mit den Instrumenten vertraut. Dann arbeiten sie zusammen, um die Prozesse stetig zu verbessern. Es gibt eine Vielzahl von Instrumenten, wir haben hier ein paar Beispiele für Sie aufgeführt:

Die 5S-Methode zur Optimierung des Arbeitsplatzes

Die 5S-Methode ist eine schlanke Methode zur Optimierung von Arbeitsplätzen. Außerdem ist sie eine der Grundlagen von Kaizen. Sie besteht aus 5 aufeinanderfolgenden Schritten. Jedes Team organisiert seinen Arbeitsplatz so, dass es möglichst effizient arbeitet. Die 5 Begriffe stammen aus dem Japanischen:

- Sortieren (Seiri)

Trennen Sie benötigte Materialien von denen, die nicht benötigt werden. Alle, die Sie nicht benötigen, entfernen Sie vom Arbeitsplatz.

- Ordnen (Seiton)

Sortieren und organisieren Sie alle Materialien, damit Sie sie schnell und einfach finden. Beschriften Sie alle Werkzeuge und Geräte.

- Glänzen (Seiso)

Setzen Sie Standards für Sauberkeit. Entfernen Sie Abfall, Fett und Schmutz. Sauberkeit sorgt für einen sicheren Arbeitsplatz und macht mögliche Probleme sichtbar (z. B. undichte Geräte, lose Teile, lose Papiere oder Materialien).

- Standardisieren (Seiketsu)

Bringen Sie Ihre Mitarbeiter dazu, die zuvor genannten Schritte systematisch und täglich auszuführen. Legen Sie Zeitpläne fest und stellen Sie Erwartungen an die Einhaltung der Vorgaben. Ein Kanban-Tool hilft die Schritte zu visualisieren.

- Durchhalten (Shitsuke)

Sorgen Sie dafür, dass 5S zu einem der Werte Ihres Unternehmens und für alle Mitarbeiter zur Gewohnheit wird.

Die Six Sigma-Methode, zur Verbesserung von Qualität und Effizienz der Prozesse

Der Six Sigma-Ansatz wurde 1986 von Bill Smith und Mikel Harry von der Firma Motorola entwickelt und diente ursprünglich der Verbesserung von Geschäftsprozessen in der Fertigung. Six Sigma wird oft in das Lean Management integriert und als Lean Six Sigma bezeichnet. Dieser Ansatz zur Qualitätsverbesserung setzt sich aus den folgenden Grundsätzen zusammen:

- Kundenorientierung: Die Bedürfnisse und Erwartungen des Kunden kennen

- Datenerfassung. Die Funktionsweise von Prozessen verstehen

- Ursache des Problems: Anhand klar definierter Ziele, genauer Messungen und Datenanalysen ermitteln

- Abweichungen: Schrittweise alle Prozessvariationen vermeiden, um Fehler zu eliminieren.

- Teamarbeit: Beteiligung und Verantwortlichkeit aller Teammitglieder durch Zusammenarbeit anstreben

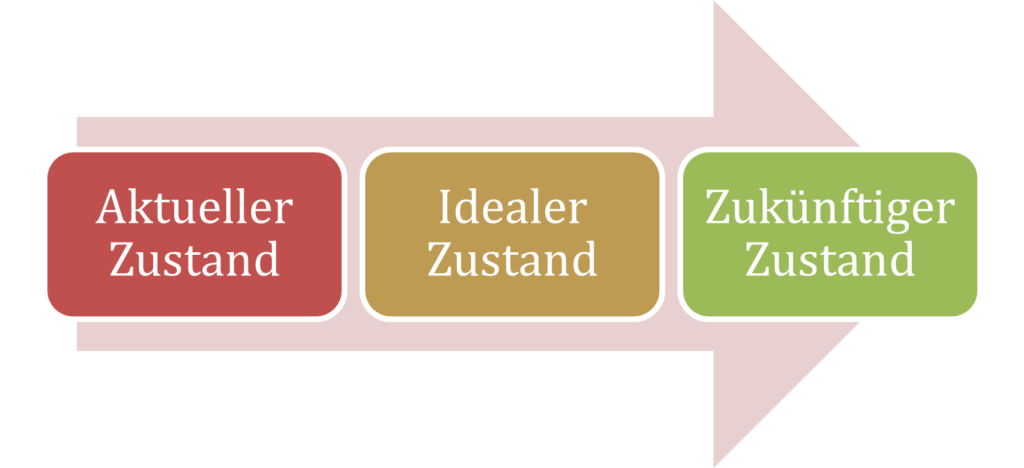

Die Kaizen-Methode zur kontinuierlich Prozessverbesserung

Kaizen wurde in Japan entwickelt. Es bedeutet “Verbesserung” oder “Veränderung zum Besseren”. Die Kaizen-Methode basiert auf dem Grundsatz, dass jeder Prozess verbessert werden kann. Und dass kleine, kontinuierliche Optimierungen effektiver sind als große, plötzliche Veränderungen.

Die Kaizen-Methode wird eingesetzt, um Verschwendung in einem Prozess zu erkennen und zu beseitigen. Verschwendung kann alles sein, was keinen Mehrwert für Ihr Produkt oder Ihre Dienstleistung darstellt. Das sind z. B. unnötige Arbeitsschritte, überflüssige Bestände oder Mängel. Kaizen ist ein teambasierter Ansatz, der alle Mitarbeiter in den Verbesserungsprozess einbezieht.

„Kaizen ist ein endloser Prozess.“ – Akio Toyoda, CEO von Toyota

Kaizen-Events sind kurze, intensive Trainingseinheiten, die sich auf einen bestimmten Prozess konzentrieren. Kaizen-Veranstaltungen dauern in der Regel ein bis fünf Tage und umfassen Mitarbeiter aus allen Ebenen Ihres Unternehmens. Das Team arbeitet gemeinsam daran, Verschwendung im Prozess zu identifizieren und zu beseitigen.

Abbildung der Kaizen-Schritte

Warum ist Lean Management wichtig?

Durch Lean Management können Sie in Ihrem Unternehmen die Prozesse vereinfachen und unnütze Arbeiten eliminieren. Das spart Ihnen Kosten ein und steigert die Zufriedenheit Ihrer Kunden. Hier sehen Sie einige Zustände, die durch Lean Management verbessert werden können:

- Mangelhafte Lieferzeiten und Produktqualität

- Zu hoher Ausschuss

- Fehler in der Produktion

- Zu hohe Lagerbestände

- Geringe Kundenzufriedenheit

Insgesamt ist Lean Management ein leistungsfähiges Instrument. Es hilft Unternehmen ihren Gewinn zu verbessern und ihren Kunden einen Mehrwert zu bieten. Richtig umgesetzt, hat es einen tiefgreifenden Einfluss auf die Arbeitsweise Ihres Unternehmens.

Zusammenfassung von Lean Management für Ihr Unternehmen

Obwohl es seinen Ursprung in der Automobilindustrie hat, ist Lean Management heute weit verbreitet. Es ist unabhängig von der Branche oder der Unternehmensgröße. Es ist ein wirksames Instrument, dessen Konzept für Dienstleistungsunternehmen angepasst wurde. Das schlanke Management ist ein Leitfaden für den Aufbau einer stabilen Organisation. Das Unternehmen entwickelt sich ständig weiter und strebt 100 % Kundenzufriedenheit an.

Produkte und Dienstleistungen werden anhand des Wertes, den Sie einem Kunden bringen, betrachtet. Lean Management hilft die Prozesse in Ihrem Unternehmen effizienter zu gestalten. Zudem verbessern Sie die Qualität ihrer Produkte und senken gleichzeitig Ihre Kosten. Wenn Sie die fünf Prinzipien befolgen, verschaffen Sie sich einen Wettbewerbsvorteil und bieten Ihren Kunden mehr Wert.

Erfahren Sie, wie Sie Ihre Pläne, Projekte und Prozesse mit MindManager erfolgreich umsetzen können.